Für den wartungsfreien Ventiltrieb setzt der Motorenhersteller einen hydraulischen Ventilspielausgleich ein, der eine regelmäßige Kontrolle und Einstellung des Ventiltriebs überflüssig

macht. Maschinenbetreiber profitieren vom Wegfall von routinemäßigen Wartungsintervallen und den daraus resultierenden Kosten. „Die Zylinderkopfhaube ist aufgrund des begrenzten Platzangebots in den Maschinen oft sehr schwer zugänglich. Das bedeutet, dass die Überprüfung des Ventilspiels oft eine zeitaufwändige Demontage mit sich bringt. Mit dem hydraulischen Ventilspielausgleich bieten wir eine Lösung, die Zeit und Geld spart und damit einen echten Mehrwert für unsere Kunden schafft“, sagt Reiner Rössner, Vertriebsleiter MAN Engines.

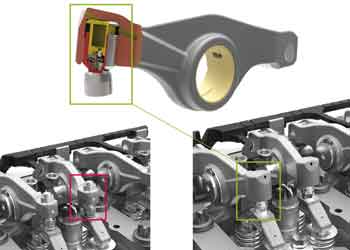

Der Ventilspielausgleich, der aufgrund thermisch bedingter Längenänderungen und Verschleiß der Bauteile im Betriebsspiel aller Industriemotoren notwendig ist, erfolgt automatisch über ein Hydraulikelement am Kipphebel. Der hydraulische Ventilspielausgleich ersetzt Einstellschrauben, mit denen das Ventilspiel bisher manuell eingestellt wurde, und sorgt dafür, dass die Ventilsteuerzeiten der optimalen Auslegung des Motors entsprechen. Dies garantiert niedrige und konstante Abgas- und Verbrauchswerte über den gesamten Produktlebenszyklus. Außerdem wird eine Geräuschemission durch das Ventilspiel verhindert, was zu einem noch ruhigeren Motorlauf führt.

Der Wegfall von Demontage- und Wartungsarbeiten bringt weitere Vorteile: Die Übertragung von Ablagerungen und Schmutz in den Motor wird verhindert. Zudem kann der frei gewordene Raum über dem Zylinderkopf in vielen zukünftigen Anwendungen effizienter genutzt werden. Dies erhöht die Flexibilität der Maschinenhersteller und die Möglichkeiten der Motorintegration in die Anwendung. Dadurch ist es beispielsweise möglich, immer komplexere Abgasnachbehandlungssysteme motornah zu platzieren, um immer strengere Emissionsgrenzwerte einzuhalten.

Der Ventiltrieb wird seit diesem Jahr in den Reihensechszy