Ein LAIKA-Caravan auf Fiat-Basis sollte ursprünglich nur für einen kurzen Vor-Urlaubscheck in die Werkstatt. Doch die gemeldeten Symptome – Geräusche aus dem Turbolader und Kühlwasserverlust – deuteten auf einen komplexen Schaden hin. Für viele Werkstätten ist dies ein vertrautes Szenario: Was als Kleinigkeit beginnt, erfordert am Ende eine umfassende Systemdiagnose.

Gründliche Erstdiagnose: Die Basis einer fundierten Entscheidung

Bevor über Reparatur oder Motortausch entschieden wurde, war eine saubere und lückenlose Diagnose unverzichtbar, beginnend mit dem Auslesen des Fehlerspeichers. In den ersten Arbeitsstunden wurden alle relevanten Systeme geprüft und Bauteile demontiert.

Durchgeführte Diagnosearbeiten

Durchgeführte Diagnosearbeiten

• Abdrücken des Kühlsystems

• Ausbau und Prüfung des AGR-Ventils

• Prüfung von wassergekühltem AGR-Kühler

• Demontage und Abdrücken des wassergekühlten Turboladers

• Druckverlusttest (deutlich erhöhte Werte)

• Endoskopie der Zylinder (Rostspuren)

Die Ergebnisse ließen keinen Zweifel: Der Motor war intern so stark beschädigt, dass eine Reparatur nicht mehr wirtschaftlich war.

Wichtige Diagnoseindikatoren

Typische Hinweise auf schwerwiegende Motorschäden:

• Ungewöhnliche Turboladergeräusche

• Kühlwasserverluste ohne sichtbare Undichtigkeiten

• Rostspuren oder Beschädigungen an den Zylinderlaufbahnen

• Druckverlust oberhalb der Toleranz

• Fremdkörper im Motor Vorbereitung des Motortausches: Platz schaffen für Präzision

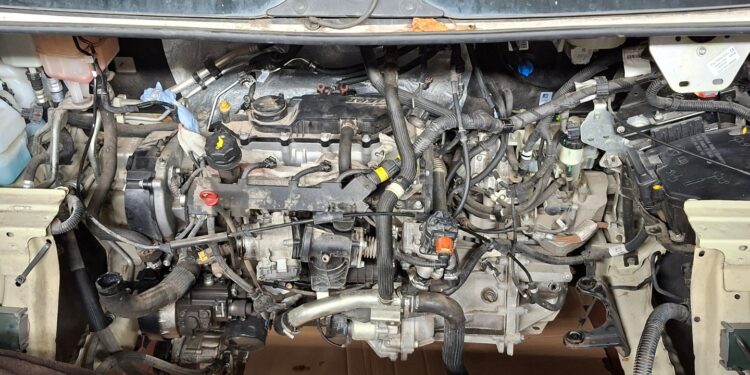

Um Motor und Getriebe sicher auszubauen, wurde die Vorderachse demontiert. Dieser umfangreiche Arbeitsschritt schaffte den nötigen Arbeitsraum, um Kühlerpaket, Leitungen und Anbauteile gefahrlos zu lösen.

Um Motor und Getriebe sicher auszubauen, wurde die Vorderachse demontiert. Dieser umfangreiche Arbeitsschritt schaffte den nötigen Arbeitsraum, um Kühlerpaket, Leitungen und Anbauteile gefahrlos zu lösen.

Parallel wurden Anbauteile gereinigt, geprüft und für die Wiederverwendung oder Erneuerung bewertet. Eine sorgfältige Vorarbeit zahlt sich aus: Sie minimiert spätere Reklamationsrisiken und sorgt für stabile Ergebnisse.

Einbau des neuen Motors:

Alles, was für die Zukunft zählt Der neue Motor wurde anschließend mit einer Kombination aus geprüften, instand gesetzten und neuen Komponenten komplettiert. Ziel ist eine langfristig zuverlässige und technisch einwandfreie Lösung.

Erneuerte und überarbeitete Bauteile

Erneuerte und überarbeitete Bauteile

• Neuer Dieselpartikelfilter

• Neuer Turbolader (Schaufelschäden durch Fremdkörper)

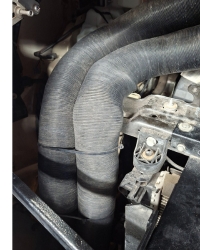

• Gereinigtes Ladeluftsystem

• Instand gesetzte Injektoren

• Zweimassenschwungrad und Kupplung

• Diverse Lager, Leitungen und Dichtungen

• Zahnriemen, Ölpumpe und weitere Verschleißkomponenten

Warum Anbauteile konsequent erneuern?

Gründe für vollständige Erneuerung bei Motorprojekten:

• Vermeidung von Folgeschäden

• Sicherstellung der Gewährleistung

• Stabilität der Betriebsparameter

• Minimierung von Nacharbeiten und Kundenreklamationen

Finale Arbeiten: Der Funktionsnachweis

Nach dem mechanischen Einbau folgten die finalen Prüfschritte:

efahrt unter Lastbedingungen

• Dichtheitsprüfung

• Kontrolle und Auslesen des Fehlerspeichers

Erst nach erfolgreicher Funktionsüberprüfung wird das Fahrzeug an den Kunden übergeben.

FAZIT: Strukturierte Prozesse zahlen sich aus

Für Werkstätten zeigt dieses Projekt eindrucksvoll, wie wichtig eine präzise Diagnostik und eine konsequente Erneuerung aller Verschleißteile sind. Filter, Dichtungen und Schrauben mögen unscheinbar wirken – doch in Kombination mit einem neuen Motor bilden sie die Grundlage für Qualität, Zuverlässigkeit und zufriedene Kunden.