Metall-Keramik-Verbindungen vereinen die Vorteile beider Werkstoffe und erschließen neue Anwendungsfelder. Die Kombination von Metall- und Keramik-3D-Druck bietet umfassende Gestaltungsfreiheiten in der Konzeption der Verbindungsfläche. Durch diese Flexibilität können viel Zeit und Geld bei konstruktiven Anpassungen gespart werden.

Große Potentiale im 3D-Druck

Der keramische 3D-Druck etabliert sich bereits erfolgreich als eine Technologie der Zukunft. Laut dem Marktforschungsunternehmen SmarTech soll die Branche bis 2030 einen Jahresumsatz von 4,8 Milliarden US-Dollar verzeichnen. Jedes Jahr kommen neue Anwendungsfelder in Bereichen wie z.B. der Verfahrenstechnik, Analytik und Sensorik oder auch der Medizintechnik hinzu. Zahlreiche Vorteile, die der 3D-Druck gegenüber herkömmlichen Herstellungsverfahren bietet, geben den Kunden mehr Flexibilität: Notwendige Änderungen am Bauteil können schnell und kostengünstig vorgenommen werden, da kein neues Werkzeug nötig ist. Bauteile aus Metall und Kunststoff, die bisher mit herkömmlichen Verfahren der Keramikherstellung nicht abbildbar waren, können durch 3D-Druck substituiert werden. Der Kunde profitiert von längeren Standzeiten und höherer Produktionsstabilität. Der 3D-Druck ermöglicht komplexe Einzelbauteile, wo bisher mehrere Komponenten benötigt werden. Damit entfällt die Montage und auch die Beschaffung wird erleichtert.

Der keramische 3D-Druck etabliert sich bereits erfolgreich als eine Technologie der Zukunft. Laut dem Marktforschungsunternehmen SmarTech soll die Branche bis 2030 einen Jahresumsatz von 4,8 Milliarden US-Dollar verzeichnen. Jedes Jahr kommen neue Anwendungsfelder in Bereichen wie z.B. der Verfahrenstechnik, Analytik und Sensorik oder auch der Medizintechnik hinzu. Zahlreiche Vorteile, die der 3D-Druck gegenüber herkömmlichen Herstellungsverfahren bietet, geben den Kunden mehr Flexibilität: Notwendige Änderungen am Bauteil können schnell und kostengünstig vorgenommen werden, da kein neues Werkzeug nötig ist. Bauteile aus Metall und Kunststoff, die bisher mit herkömmlichen Verfahren der Keramikherstellung nicht abbildbar waren, können durch 3D-Druck substituiert werden. Der Kunde profitiert von längeren Standzeiten und höherer Produktionsstabilität. Der 3D-Druck ermöglicht komplexe Einzelbauteile, wo bisher mehrere Komponenten benötigt werden. Damit entfällt die Montage und auch die Beschaffung wird erleichtert.

Soweit die Theorie, aber wie sieht das Ganze an einem Praxisbeispiel aus? Im Folgenden wird eine aktuelle Anwendung beleuchtet, in der über 3D-Druck sowohl Standzeiten als auch Kosten optimiert werden konnten.

Praxisbeispiel: Rückschlagventil zur Fluidzerstäubung in der Verfahrenstechnik

In vielen Industrien, wie z.B. der Verfahrenstechnik, Chemie- und Pharmaindustrie oder der Lebensmittelbranche, stellen Transport, Dosierung und Steuerung hochabrasiver Fluide einen Härtetest für die verwendeten Werkstoffe dar. Normalerweise wird in solchen Fällen Hartmetall (z.B. Wolfram-Carbid-Kobalt, WC-Co) eingesetzt. Einige der geförderten Flüssigkeiten weisen allerdings nicht nur abrasive Partikel auf, sondern korrodieren auch die Binderphase (Kobalt) des Hartmetalls. Dies führt zu einem Bauteilversagen innerhalb weniger Stunden. Daher sind die Fluide zu korrosiv für Hartmetall.

Edelstahl 1.4404 als korrosionsfeste Alternative ist in der Verfahrenstechnik, Analytik und Medizintechnik an vielen Stellen bereits Stand der Technik. Im hier beschriebenen Anwendungsfall eignet sich der Edelstahl entlang gerader Rohrleitungen, da sich hier die Abrasion in Grenzen hält. Doch an Ventilen, Umlenkungen und Düsen ist der Verschleiß zu groß für Edelstahl. Für diese Bauteile wird daher ein äußerst verschleißbeständiger Werkstoff benötigt.

Hier kommt die Keramik ins Spiel. Aluminiumoxid (Al2O3) und Zirkonoxid (ZrO2) sind sehr beliebt für technische Anwendungen, aber sind beide hier geeignet? Die Korrosionsbeständigkeit besticht bei beiden Materialien, Al2O3 weist eine höhere Härte und damit bessere Abrasionsbeständigkeit auf. Außerdem ist ZrO2 preislich doppelt so teuer in der Herstellung wie Al2O3 und es besteht die Gefahr einer langfristigen hydrothermalen Alterung im wässrigen Milieu. Daher ist hochreines Al2O3 (99,9%) am besten für die Anwendung geeignet.

Eine Schwierigkeit bleibt allerdings noch: Da die Peripherie oftmals aus Edelstahl besteht, kann der Übergang von der Keramik auf die Standardanschlüsse problematisch sein. Dies ist besonders der Fall, wenn eine hermetisch dichte Verbindung benötigt wird. Hier kann abgeholfen werden, indem das Beste aus beiden Welten kombiniert wird.

3D-gedruckte Metall-Keramik-Verbindung als Lösung

Metall-Keramik-Verbindungen können über verschiedenste Verfahren hergestellt werden. Für die beschriebene Anwendung wurde das Fügen mittels Aktivlöten gewählt, da dieses Verfahren die höchste Langzeitstabilität gewährleistet. Der 3D-Druck ermöglicht zudem die freie Gestaltung der Kontaktstelle und bietet somit jederzeit die Möglichkeit schnelle und kostengünstige Anpassungen vorzunehmen. Andere Herstellungsverfahren benötigen oftmals Werkzeuganpassungen, die deutlich kosten- und zeitintensiver sind.

Metall-Keramik-Verbindungen können über verschiedenste Verfahren hergestellt werden. Für die beschriebene Anwendung wurde das Fügen mittels Aktivlöten gewählt, da dieses Verfahren die höchste Langzeitstabilität gewährleistet. Der 3D-Druck ermöglicht zudem die freie Gestaltung der Kontaktstelle und bietet somit jederzeit die Möglichkeit schnelle und kostengünstige Anpassungen vorzunehmen. Andere Herstellungsverfahren benötigen oftmals Werkzeuganpassungen, die deutlich kosten- und zeitintensiver sind.

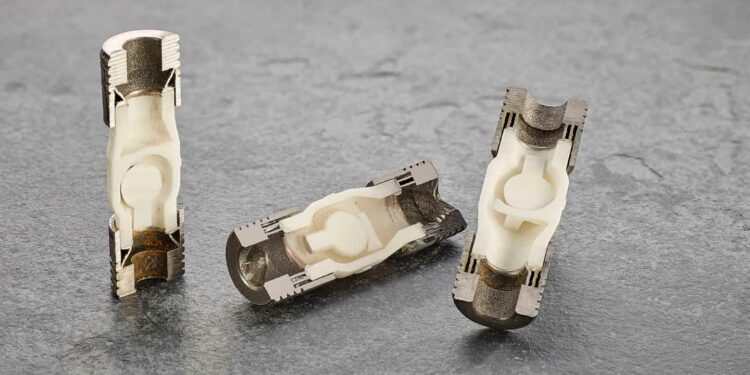

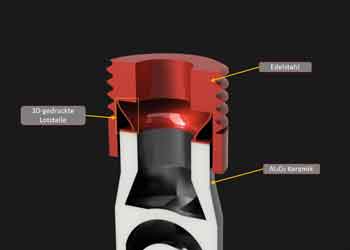

Das eigentliche Rückschlagventil, das direkt mit den aggressiven Fluiden in Berührung kommt, wird aus hochreinem Aluminiumoxid gefertigt. Die Keramik sorgt durch ihre hohe Korrosions- und Abrasionsbeständigkeit für eine höhere Lebensdauer. Als Herstellungsverfahren wird der 3D-Druck auf Basis von Stereolithografie verwendet. So können die benötigten Toleranzen eingehalten und das ganze Ventil in einem Arbeitsschritt dargestellt werden – inklusive der innenliegenden Kugel.

Die Anschlüsse an die Keramik sind aus Edelstahl 1.4404 gefertigt und wurden von unserem Partner Lightway GmbH im SLM-Verfahren 3D gedruckt. Gleichzeitig stellen die Edelstahl-Anschlüsse eine hermetisch dichte Verbindung zur Peripherie her, um die abrasiven Fluide ohne Leckage fördern zu können. So wurden die Vorteile beider Werkstoffe optimal genutzt.

Metall und Keramik miteinander zu kombinieren ist eine große technische Herausforderung. Das Hauptproblem ist hier der große Unterschied im Wärmeausdehnungskoeffizienten von Aluminiumoxid mit 8 ppm/K gegenüber Edelstahl 1.4404 mit 22 ppm/K. Dies führt sowohl bei der Fertigung als auch beim Einsatz unter Temperatureinwirkung zu starken Spannungen an der Kontaktstelle der beiden Werkstoffe und eventuell zum Ausfall des gesamten Bauteiles. Auch hier bietet der 3D-Druck die Lösung. Die Flexibilität des Verfahrens ermöglicht eine individuelle Konzeption der Kontaktstelle. So können durch sehr dünne Wandstärken und eine 3D-gedruckte Struktur an den Kontaktpunkten auftretende Spannungen zwischen Metall und Keramik dynamisch abgebaut werden.

Das so erzeugte Bauteil erfüllt alle Anforderungen des Kunden. Der Anschluss ist hermetisch dicht und die Keramik trotzt dem aggressiven Milieu des Mediums deutlich länger als bisher getestete Produkte. Durch die höheren Standzeiten konnte so die Anzahl der Wartungszyklen minimiert und ein konstanteres Produktionsniveau erreicht werden.

Ausblick

Mit den gesammelten Erfahrungen und dem durchweg positiven Feedback des Kunden plant Hilgenberg-Ceramics die Technologie der Metall-Keramik-Verbindung auch in anderen Bereichen einzusetzen. Weitere interessante Anwendungen sind beispielsweise der Einsatz in Sputteranlagen für die Vakuumtechnik und als Düsen in der Lebensmittelindustrie.

Mit den gesammelten Erfahrungen und dem durchweg positiven Feedback des Kunden plant Hilgenberg-Ceramics die Technologie der Metall-Keramik-Verbindung auch in anderen Bereichen einzusetzen. Weitere interessante Anwendungen sind beispielsweise der Einsatz in Sputteranlagen für die Vakuumtechnik und als Düsen in der Lebensmittelindustrie.

Die Vakuumtechnik stellt eine besondere Herausforderung an die Qualität der Verbindung, da diese nicht nur hermetisch, sondern vakuumdicht sein muss. Für die Düsen im zweiten Anwendungsfall hat die Keramik durch ihre Lebensmittelechtheit bereits einen klaren Vorteil gegenüber Metallen und Kunststoffen. Der Einsatz von Hartmetall ist durch die Korrosion des Cobalts problematisch. Düsen aus Hochleistungskunststoff bieten zwar kurzfristig gesehen Kostenvorteile, jedoch ist die Lebensdauer sehr kurz und es besteht die Gefahr der Kontamination durch Mikroplastik.

Die Kompetenz von Hilgenberg-Ceramics erstreckt sich über die Schnittmenge des 3D-Drucks und der technischen Keramik. Zusammen mit seinen Kunden realisiert das Unternehmen neuartige und individuelle Produkte. Dazu verwenden sie 3D-Drucktechnologie und das Know-How in technischer Keramik. In Deutschland und der EU zählen Hilgenberg-Ceramics damit zu den wenigen Anbietern, die diese zwei Kompetenzen vereinen.

Mit additiver Fertigung der technischen Keramik wird ein Mehrwert für die Kunden erreicht, denn die Einsatzfelder reichen von Medizintechnik über Dental und Maschinenbau bis hin zu Sensortechnik und Hochtemperaturheizsystemen. Der keramische 3D-Druck wird vor allem dort eingesetzt, wo hohe Ansprüche an Designfreiheit und besondere Anforderungen an das Material gestellt werden. Als Werkstoffe für den 3D-Druck dienen Aluminiumoxid (Al2O3) und Zirkonoxid (ZrO2) an. Angeboten wird auch Fused Silica als Werkstoff, z. B. für Investment Casting Kunden.